Як уже зазначалося, огранений алмаз називається діамантом. Діамантовий вид ограновування є класичним і при огранювання інших дорогоцінних каменів (рубін, сапфір, смарагд).

Технологічний процес ограновування алмазів і діамантів складається з наступних операцій:

- попередній огляд і розмітка алмазної сировини;

- розколювання алмазів;

- розпилювання алмазів;

- обдирання алмазів;

- огранювання алмазів в діаманти;

- промивка діамантів.

При розмітці розмітник переглядає кристали алмазів через лупу з шестиразовим збільшенням або бінокулярний мікроскоп. Після вивчення кристала і визначення форми майбутнього діаманта розмітник завдає на ньому лінію розкрою з урахуванням найбільш ефективного використання алмазної сировини.

Розколювання алмазів дозволяє при незначних втратах сировини і невеликих витратах часу розділити кристал алмаза на частини по площинах спайності. Перед розколюванням кристал закріплюється центром на оправлення. Розколюють його в пристосуванні, що нагадує ящик зі збіркою для відходів алмазів, спеціальним сталевим ножем.

Розпилювання алмазів - операція, необхідна для поділу кристалів на частини з метою раціонального використання алмазної сировини при переробці його в діаманти. При розпилюванні видаляють різні дефекти, що знаходяться на шляху різу розпилювального диска, а також поблизу площини розпилювання. Розмічені для розпилювання кристали наклеюють спеціальним клеєм на латунні оправлення і розпилюють на спеціальних верстатах.

Обдирання алмазів - одна з найвідповідальніших операцій. Від її проведення в значній мірі залежить якість готових діамантів і коефіцієнт використання алмазної сировини. Мета обдирання - надати алмазу форму майбутнього діаманта, підготувати алмаз до ограновування. Залежно від способу кріплення оброблюваного алмазу застосовують обдирні верстати з однією або двома шпиндельними бабками.

Огранювання є найскладнішою та відповідальної операцією в технологічному процесі виготовлення діамантів. Мета огранки надати алмазу симетричну форму, забезпечити колірну гру і високий блиск. Виробляється вона на спеціальних огранювальних верстатах за допомогою чавунного ограночного диска, шаржовані алмазним порошком певної зернистості. Алмази гранятся в діаманти круглої, ступінчастою і різних фантазійних форм.

Огранювання круглих діамантів здійснюється в такій послідовності:

- перегляд заготовки перед обробкою;

- шліфування та полірування майданчика;

- огранювання нижній частині діаманта:

- а) шліфування та полірування основних і кутових граней низу;

- б) шліфування та полірування парних клинів низу;

- огранювання верхній частині діаманта:

- а) шліфування та полірування основних і кутових граней верху;

- б) шліфування та полірування верхніх клинів верху;

- в) шліфування та полірування нижніх парних клинів верху;

- промивка діаманта;

- контроль якості виготовленого діаманта.

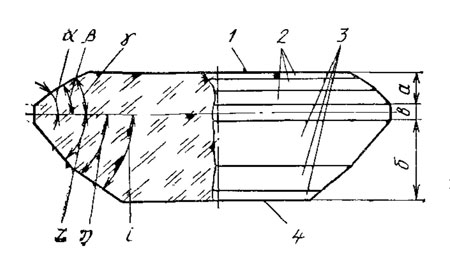

Діамант складається з наступних основних частин (рис. 34): верху а (коронки), низу б (павільйону) і рундиста в. Верх і низ діаманта розташовуються по різні боки від рундиста. У них різняться такі елементи:

- каллета - вершина (точка, лінія, майданчик) піраміди, бічною поверхнею якої є грані діаманта, а підставою - нижня площину рундиста (шип або каллета у вигляді точки);

- ребро - лінія, утворена перетином двох поверхонь діаманта;

- грань - частина плоскій поверхні діаманта, обмежена замкнутим контуром, що складається з ребер;

- майданчик - найбільша за площею одинична верхня грань діаманта;

- бокова поверхня рундиста - поверхня, що утворює контур максимального перетину діаманта;

- вісь діаманта - уявна пряма, що проходить перпендикулярно через центр майданчика;

- Найф - частина природного межі алмазу, що примикає до поверхні рундиста діаманта;

- кут нахилу грані - двогранний кут між гранню і площиною рундисту;

- ярус граней - сукупність граней рівної висоти, розташованих на одному рівні щодо площині рундиста.

Мал. 34. Елементи діаманта симетричної форми: а - верх (коронка), б - низ (павільйон), в - рундист, 1 - майданчик, 2 - межі верху, 3 - межі низу, 4 - каллета, α, β, γ, і z, iη, i - кути нахилу граней відповідно 1, 2, 3-го ярусів верху і 1, 2, 3-го ярусів низу

При промиванні діаманта його спочатку кип'ятять в концентрованої сірчаної кислоти, додаючи невелику кількість селітри, а потім - в дистильованої воді, після чого промивають спиртом і просушують.

Контроль якості (відповідність геометричних параметрів, наявність сколів і мікротріщин, дефекти обробки) проводиться візуально за допомогою лупи з десятикратним збільшенням шляхом порівняння з затвердженим зразком-еталоном.